Промышленный переворот в середине 19 века дал новый толчок развитию металлургии. В развитых странах господствовало крупное машинное производство: расширялась сеть железных дорог, стальные пароходы сделали трансокеанское сообщение регулярным, а к 1860 г все континенты были связаны подводными телеграфными кабелями. Все это требовало большого количества сталей разнообразных марок и качества много лучшего, чем пудлинговое железо.

Но мы не будем углубляться в историю, а вернемся к современности, чтобы понять стальную отрасль от железной руды до готового стального проката. Начнем мы серию с большой общей картинки, чтобы уже в следующих сериях углубиться в детали.

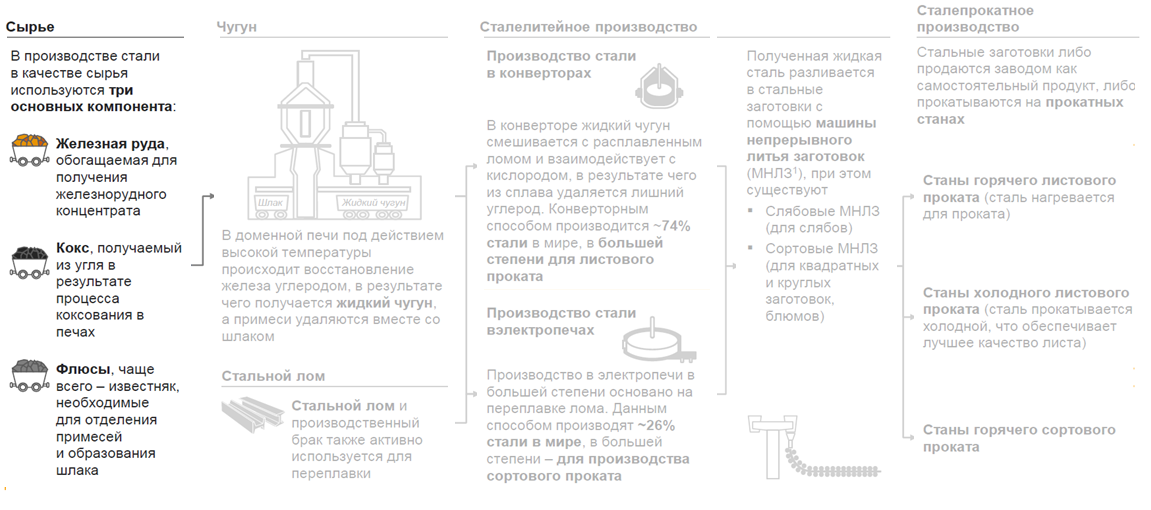

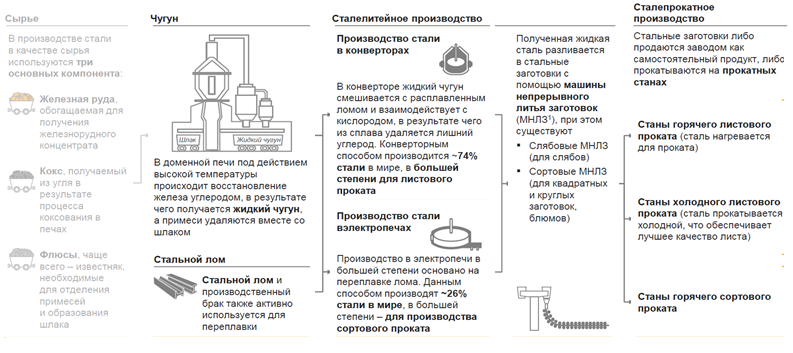

Итак, чтобы разобраться, как работает стальная отрасль, начнем с общей схемы производства, начиная от основного вида сырья, заканчивая итоговой продукцией.

Производственную цепочку в черной металлургии можно разбить на несколько этапов: добычу и обработку сырья, расплавление породы в чугун, сталелитейное производство и прокат стали.

В черной металлургии основным сырьем является железная руда, кокс и флюсы. Разберем их более подробно.

Железная руда

Основное сырье, используемое для выплавки чугуна. Руда добывается закрытым и открытым способами – в шахтах и в карьерах соответственно. Так как большая часть руд в естественном состоянии не пригодна для непосредственного металлургического передела, после добычи ее отправляют на обогащение.

При добыче железной руды вследствие низкого содержания железа и высокого пустой породы при плавке получается большое количество шлака, требующего повышенного расхода топлива; при этом работа доменных печей характеризуется низкой производительностью. Повышение концентрации железа в рудах дает существенный экономический эффект. При увеличении содержания железа в руде на 1 % удельный расход кокса в среднем снижается на 1,4—2,0 %, а производительность доменной печи повышается на 2,5—3,0.

Металлолом

Стальной лом, по сути, уже почти является стальным продуктом. Его применяют с целью экономии, исключая применения коксового угля при переплавке.

Кокс

Железная руда – не единственное сыре, необходимое для выплавки чугуна. В металлургии используют кокс – твердый (каменный) уголь, запеченный при высоких температурах в специальных печах, температура запекания составляет 950-1200 °C.

Сначала добывают коксующийся уголь, потом отправляют его в коксовые батареи, где его запекают. Сам процесс называется коксованием.

Кстати, вот так выглядит коксовая батарея, которые находятся в коксовом цеху.

Флюсы

Флюсы – это неорганические вещества, которые добавляют при изготовлении чугуна, чтобы снизить температуру плавления железной руды и облегчить отделение металла от пустой породы (шлаки). Чаще всего в качестве флюсов используют известняк. В общем виде флюсы похожи на порох.

Все сырье вместе образовывают смесь материалов (шихту), подлежащих переработке в металлургических агрегатах (например, в доменных печах)

Чугун

После расплавления породы получают передельный чугун – промежуточный продукт, получаемый в производстве с помощью доменных печей и содержащий 93-94% железа и высокое содержание примесей углерода (в среднем 3-4%)

Сам чугун редко используют как готовый продукт, потому что из-за своего сильного содержания углерода он является хрупким и некачественным.

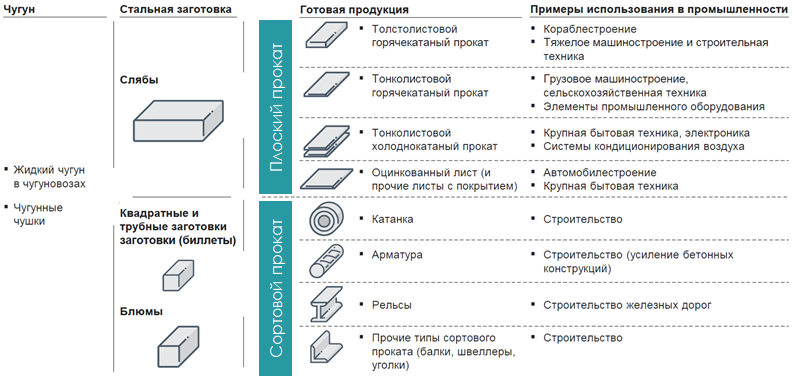

Далее после определенных процессов обработки чугуна, о которых я подробно расскажу в следующих сериях, получают стальную заготовку – промежуточный продукт сталеплавильного производства, используемого для дальнейшего проката на прокатных станах.

Плоский прокат

Прокат – финальная продукция, получаемая в результате горячей или холодной прокатки на стане.

В иллюстративных целях я привел примеры прокатной продукции – их вид и назначение.

Как видно, готовая сталь является результатом далеко не одного производственного процесса. Именно поэтому крупные сталевары являются вертикально-интегрированными компаниями (захват одной компанией нескольких или всех этапов производства) в целях контроля качества и оптимизации издержек на каждом этапе производственной цепочки.

Для наглядности разберем активы НЛМК, Новолипецкого металлургического комбината, чтобы понять, как все они интегрированы в одну бизнес модель компании.

НЛМК владеет несколькими дивизионами: НЛМК Добыча, НЛМК Плоский прокат, НЛМК Сортовой прокат, НЛМК США и НЛМК Dansteel и другие европейские заводы. Сегмент «Добыча» обеспечивает ресурсами (железной рудой, окатышами, коксом и ломом) сегменты «Плоский прокат» и «Сортовой прокат».

Самообеспеченность ресурсами позволяет нивелировать негативный эффект волатильности цен на основные ресурсы. Хорошо, когда цены на сырье стабильны, но разного рода катаклизмы и катастрофы могут провоцировать шок предложения, и тогда цены на ресурсы вырастут, что приведет к росту издержек производства. Об этом подробно я расскажу в следующей части.

Например, ураганы в Австралии в 2017 году вызвали перебои с поставками коксующегося угля, что в итоге привело к росту цен на сырьевой бирже, а авария на бразильской фабрике Vale, одного из крупнейших добытчиков железной руды, в конце января 2019 взвинтило биржевую цену на железную руду ~ на 20% с начала года

На зарубежные активы НЛМК продает слябы (стальные заготовки) на свои предприятия в США и в Европе для дальнейшего проката и продажи на рынках присутствия

На этом погружение в стальную отрасль не заканчивается. В следующем выпуске мы подробно разберем следующие детали:

- Основные сталеплавильные процессы и почему нельзя останавливать доменную печь.

- Какую сталь получают в соответствии конкретному процессу

С уважением,

Алексей Бурцев