«Дни и ночи у мартеновских печей. Не смыкала наша Родина очей»

Это известные строки песни «День Победы». И они полностью соответствуют реальности – 35 мартенов работало на нужны обороны в 41 году, а позже металл из заводских мартеновских печей позволил вывести в космос Юрия Гагарина.

Мало кто знает про мартеновские печи: как и когда они появились, чем отличается процесс получения стали в мартенах и какое развитие получило мартеновское производство в наши дни.

Промышленный переворот в середине 19 века дал новый толчок развитию металлургии. Машинное производство требовало большого количества стали разнообразных марок и качества лучшего, чем старое пудлинговое железо. Спрос рождает предложение – так и появились новые плавильные печи, одной из которой стала мартеновская печь. Название произошло от фамилия ее создателя – металлурга Пьера Эмиля Мартена, создавшего первую печь подобного образца в 1864 году

Чем хорош мартеновский процесс?

В отличие от доменного производства для выпуска жидкого чугуна, мартены могут использовать шихту даже низкого качества, состоящей из лома, железной руды, известняка, стружку и даже отходы производства, и получать на выходе продукт высокого качества. Из шихты можно было, оперативно меняя ход процесса, получать сталь заранее заданного качества, а при добавлении легирующих присадок – специальная сталь (например, для обеспечения большей прочности и качества для самолетов и космического корабля "Восток-1")

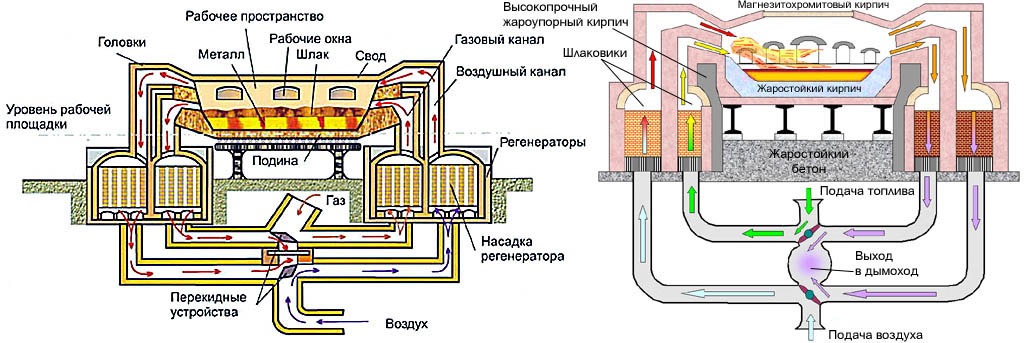

Мартен - печь периодического действия (в отличие от доменной печи, которая работает запуска до ближайшего капитального ремонта). Общая схема ее работы такова:

- Нагрев запускается на полную мощность, чтобы как можно скорее прогреть рабочее пространство выше 1200 градусов.

- Производится заправка печи мелким чистым ломом и железной рудой

- В печь заваливается известняк и ординарный стальной лом – шихта.

- Заливается чугун

- Происходит плавка металла

- Осуществляется доводка расплава и введение в него (если нужно) легирующих присадок для получение специальной стали;

- Выпускают расплав

Сегодня эпоха мартеновских печей закончилась – 23 марта 2018 года погас последний мартен в России. На это есть следующие причины.

Мартеновское производство убивает экологию. 25% шлаковой пыли попадает в атмосферу. Кроме пыли, мартеновская печь выбрасывает в больших количествах угарный и сернистый газ, парниковый газ и оксиды азота. Для охлаждения металлоконструкций мартена требуется ежечасно до 400 куб. м воды.

Кстати, крупные металлургические компании все больше и больше акцентируют внимание на увеличении экологичности своего производства, поэтому всегда в рамках стратегии уделяют большое значение инвестициям в природоохранные проекты.

Непроизводительность. У мартеновской печи очень длинный цикл плавки – 6–15 часов против 30–50 минут у кислородных конвертеров (по этому принципу работают современные доменные печи) и электродуговых печей.

Потери железа. В металлургии есть два основных правила:

- Никакого топлива на передел (получение стали из полуфабрикатов)

- Содержание железа в металле после передела должно оставаться столько же, сколько было до него

Конверторы топлива не требуют, так как разогреваются выгорающим углеродом, как только пойдет кислород, а электродуговая печь работает в процессе преобразования электрической энергии в тепловую. Потери металла при конверторном процессе составляет 3-5% железа, а при электродуговой плавке теряется всего 1-2% железа.

Теперь мартеновские печи остались в прошлом, но это скорее плюс - производство стали развивается в более производительном и экологически чистом направлении.

By the way, скоро будет целая серия про сталь (кто, как и для кого ее производит, состояние и перспективы наших металлургов на фоне глобальных конкурентов и многое другое). Поэтому подписывайтесь в вк на нашу рассылку от аналитиков чтобы быть в курсе всех отраслевых деталей.